在现代化工厂中,安全事故的预警响应速度与准确度,直接关系到人员生命与巨额资产的安全。传统依赖人工巡检与孤立传感器的方式,往往存在延迟高、误报多、覆盖面窄的痛点。如今,一系列基于前沿网络信息技术的“黑科技”正悄然改变这一局面,让工厂安全预警实现了从“事后响应”到“事前预测”的跨越式升级。其核心在于构建一个感知、分析、决策、执行一体化的智能安全防控体系。

一、 核心技术“黑科技”矩阵

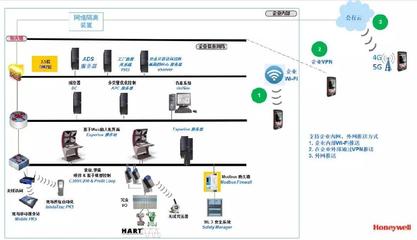

1. 工业物联网与泛在感知网络

这是预警体系的“神经末梢”。通过在工厂全域(包括高危设备、危险化学品存储区、人员密集区、隐蔽角落)部署海量的智能传感器与高清摄像头,实时采集温度、压力、振动、气体浓度、视频图像、人员位置等多元数据。5G、Wi-Fi 6、工业以太网等高速、低延迟网络技术,确保了这些海量数据能够实时、可靠地传输至云端或边缘计算节点,为预警提供了全天候、无死角的数据基础。

2. 边缘计算与雾计算

这是实现“快”的关键。将部分计算能力下沉到靠近数据源的边缘网关或设备端(边缘计算),甚至形成设备间的协同计算层(雾计算)。对于烟感、火焰识别、异常振动等需要毫秒级响应的预警场景,数据无需全部上传至遥远的云端,在本地即可完成实时分析并触发警报或初步处置(如启动喷淋),将响应时间从分钟级缩短至秒级甚至毫秒级,极大提升了应对突发险情的效率。

3. 人工智能与大数据分析

这是实现“准”的大脑。利用机器学习、深度学习等AI算法,对汇聚的海量时序数据与视频流进行智能分析。

- 模式识别:AI可以学习设备正常运行的“健康模式”,一旦监测到振动波形、温度曲线偏离常态,即可在故障发生前预警。

- 图像识别:通过计算机视觉,自动识别监控视频中的人员未佩戴安全帽、闯入危险区域、明火、烟雾等违规行为与危险状态,替代人眼巡检,准确率高且不知疲倦。

- 预测性分析:结合历史事故数据、设备运行日志、环境数据等,构建预测模型,评估不同区域、设备的风险等级,预测潜在故障点或安全事故发生的概率,实现从“监测报警”到“预测预警”的转变。

4. 数字孪生与可视化指挥

这是预警体系的“作战沙盘”。为物理工厂创建一个高保真的虚拟数字孪生体。所有实时监测数据、设备状态、人员位置、预警信息都映射到三维模型中。一旦发生预警,管理者可以在数字孪生平台上直观地看到事故精确位置、影响范围、周边人员与设备情况,并模拟不同处置方案的后果,从而快速制定最优的疏散、救援与处置方案,实现精准指挥。

5. 区块链与安全数据存证

这项技术确保了预警数据链条的不可篡改与可追溯。所有传感器数据、预警触发记录、处置操作日志都被加密并分布式存储。这既防止了关键数据被恶意修改或删除,也为事后事故原因调查、责任界定提供了绝对可信的数据证据链。

二、 黑科技带来的变革性价值

- 预警前置,防患于未然:从“事后补救”转向“事前预防”和“事中快速处置”,将安全隐患消灭在萌芽状态。

- 精准定位,减少误报:AI算法大幅降低因环境干扰导致的误报,并能精确定位风险点,避免盲目排查。

- 全局掌控,协同高效:打破信息孤岛,实现安全数据的全局共享与联动,使消防、安防、生产调度等部门能够协同响应。

- 优化管理,降本增效:减少非计划停机,降低事故损失,同时通过数据分析优化巡检路线和维护计划,节约人力成本。

****

让工厂安全预警又快又准的,并非单一的某项技术,而是工业物联网、边缘计算、人工智能、数字孪生等网络信息技术深度融合所催生的“系统化黑科技”。它构建了一个具有深度感知、智能决策、精准执行能力的“工厂安全智慧生命体”,正重新定义工业安全的标准,为智能制造保驾护航。随着5.5G/6G、算力网络、AI大模型等技术的进一步发展,工厂安全预警将迈向更加自主、智能的新阶段。